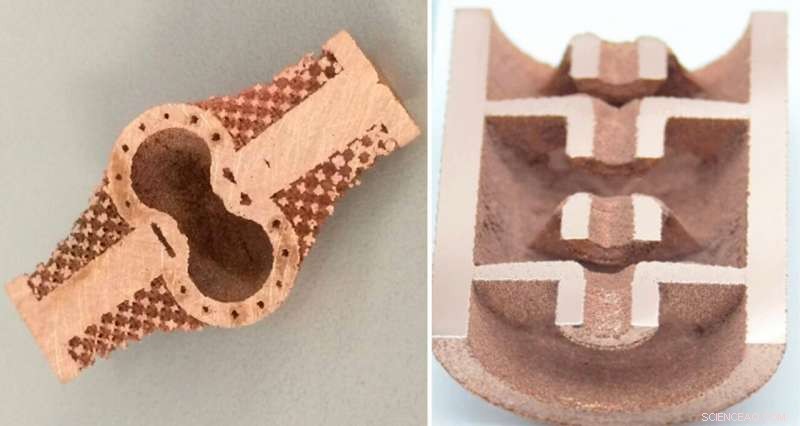

Exempel på 3D-printade kopparkomponenter som skulle kunna användas i en partikelaccelerator:X-band klystron utgångskavitet med mikrokylningskanaler (till vänster) och en uppsättning kopplade acceleratorkaviteter. Kredit:Christopher Ledford/North Carolina State University

Föreställ dig att kunna tillverka komplexa enheter när du vill och var du än är. Det skulle skapa oförutsedda möjligheter även på de mest avlägsna platserna, som att bygga reservdelar eller nya komponenter ombord på en rymdfarkost. 3d-utskrivning, eller additiv tillverkning, kan vara ett sätt att göra just det. Allt du behöver är materialen som enheten kommer att vara gjord av, en skrivare och en dator som styr processen.

Diana Gamzina, en personalforskare vid Department of Energy's SLAC National Accelerator Laboratory; Timothy Horn, en biträdande professor i mekanisk och rymdteknik vid North Carolina State University; och forskare vid RadiaBeam Technologies drömmer om att utveckla tekniken för att skriva ut partikelacceleratorer och vakuumelektroniska apparater för tillämpningar inom medicinsk bildbehandling och behandling, elnätet, satellitkommunikation, försvarssystem med mera.

Faktiskt, forskarna är närmare att göra detta till verklighet än man kan tro.

"Vi försöker skriva ut en partikelaccelerator, vilket är riktigt ambitiöst, ", sa Gamzina. "Vi har utvecklat processen under de senaste åren, och vi kan redan idag skriva ut partikelacceleratorkomponenter. Hela poängen med 3D-utskrift är att göra saker oavsett var du är utan en massa infrastruktur. Så du kan skriva ut din partikelaccelerator på ett marinfartyg, i ett litet universitetslabb eller någonstans väldigt avlägset."

3D-utskrift kan göras med vätskor och pulver av många material, men det finns inga väletablerade processer för 3D-utskrift av ultrahög ren koppar och dess legeringar – materialen Gamzina, Horn och deras kollegor vill använda. Deras forskning fokuserar på att utveckla metoden.

Oumbärlig koppar

Acceleratorer ökar energin hos partikelstrålar, och vakuum elektroniska enheter används i förstärkare och generatorer. Båda förlitar sig på komponenter som enkelt kan formas och leder värme och elektricitet extremt bra. Koppar har alla dessa egenskaper och används därför flitigt.

Traditionellt, varje kopparkomponent bearbetas individuellt och binds med andra med hjälp av värme för att bilda komplexa geometrier. Denna tillverkningsteknik är otroligt vanlig, men det har sina nackdelar.

"Att löda ihop flera delar och komponenter tar mycket tid, precision och omsorg, " sa Horn. "Och varje gång du har en fog mellan två material, du lägger till en potentiell felpunkt. Så, det finns ett behov av att minska eller eliminera dessa monteringsprocesser."

Potential för 3-D kopparutskrift

3D-utskrift av kopparkomponenter skulle kunna erbjuda en lösning.

Det fungerar genom att lägga tunna ark av material ovanpå varandra och långsamt bygga upp specifika former och föremål. I Gamzinas och Horns verk, materialet som används är extremt rent kopparpulver.

Processen börjar med en 3D-design, eller "bygghandbok, " för objektet. Styrs av en dator, skrivaren sprider ett några mikron tjockt lager av kopparpulver på en plattform. Den flyttar sedan plattformen cirka 50 mikron—halva tjockleken av ett människohår—och sprider ett andra kopparlager ovanpå det första, värmer den med en elektronstråle till ca 2, 000 grader Fahrenheit och svetsar den med det första lagret. Denna process upprepas om och om igen tills hela objektet har byggts.

Den fantastiska delen:inga specifika verktyg, fixturer eller formar behövs för proceduren. Som ett resultat, 3D-utskrift eliminerar designbegränsningar som är inneboende i traditionella tillverkningsprocesser och tillåter konstruktion av objekt som är unikt komplexa.

"Formen spelar ingen roll för 3D-utskrift, " sa SLAC-personalforskaren Chris Nantista, som designar och testar 3-D-printade prover för Gamzina och Horn. "Du bara programmerar in det, starta ditt system och det kan bygga upp nästan vad du vill. Det öppnar upp ett nytt utrymme av potentiella former."

Teamet utnyttjade det, till exempel, när man bygger en del av en klystron – ett specialiserat vakuumrör som förstärker radiofrekvenssignaler – med interna kylkanaler vid NCSU. Att bygga den i ett stycke förbättrade enhetens värmeöverföring och prestanda.

Jämfört med traditionell tillverkning, 3D-utskrift är också mindre tidskrävande och kan leda till kostnadsbesparingar på upp till 70 %, sa Gamzina.

En utmanande teknik

Men att skriva ut kopparenheter har sina egna utmaningar, som Horn, som började utveckla tekniken med medarbetare från RadiaBeam för år sedan, vet. En fråga är att hitta rätt balans mellan de termiska och elektriska egenskaperna och styrkorna hos de tryckta föremålen. Men det största hindret för tillverkning av acceleratorer och vakuumelektronik, fastän, är att dessa högvakuumenheter kräver extremt hög kvalitet och rena material för att undvika delfel, som sprickor eller vakuumläckor.

Forskargruppen tacklade dessa utmaningar genom att först förbättra materialets ytkvalitet, använda finare kopparpulver och variera hur de smälter ihop lager. Dock, att använda finare kopparpulver ledde till nästa utmaning. Det tillät mer syre att fästa vid kopparpulvret, öka oxiden i varje lager och göra de tryckta föremålen mindre rena.

Så, Gamzina och Horn var tvungna att hitta ett sätt att minska syrehalten i sina kopparpulver. Metoden de kom fram till, som de nyligen rapporterade i Applied Sciences, förlitar sig på vätgas för att binda syre till vattenånga och driva ut det ur pulvret.

Att använda denna metod är något överraskande, sa Horn. I ett traditionellt tillverkat kopparföremål, bildandet av vattenånga skulle skapa högtrycksångbubblor inuti materialet, och materialet skulle bli blåsor och misslyckas. I tillsatsprocessen, å andra sidan, vattenångan försvinner lager för lager, vilket släpper ut vattenångan mer effektivt.

Även om tekniken har visat mycket lovande, forskarna har fortfarande en väg att gå för att minska syrehalten tillräckligt för att skriva ut en verklig partikelaccelerator. Men de har redan lyckats skriva ut några komponenter, såsom klystronutgångskaviteten med interna kylkanaler och en rad kopplade kaviteter som skulle kunna användas för partikelacceleration.

Planerar att samarbeta med branschpartners

Nästa fas av projektet kommer att drivas av det nybildade Consortium on the Properties of Additive-Manufactured Copper, som leds av Horn. Konsortiet har för närvarande fyra aktiva industrimedlemmar – Siemens, GE-tillsats, RadiaBeam och Calabazas Creek Research—med mer på väg.

"Detta skulle vara ett bra exempel på samarbete mellan en akademisk institution, ett nationellt labb och små och stora företag, ", sa Gamzina. "Det skulle tillåta oss att ta reda på det här problemet tillsammans. Vårt arbete har redan gjort det möjligt för oss att gå från "föreställ dig, det här är galet att "vi kan göra det" på mindre än två år."

Detta arbete finansierades i första hand av Naval Sea Systems Command, som ett teknologiöverföringsprogram för småföretag med Radiabeam, SLAC, och NCSU. Andra SLAC-bidragsgivare inkluderar Chris Pearson, Andy Nguyen, Arianna Gleason, Apurva Mehta, Kevin Stone, Chris Tassone och Johanna Weker. Ytterligare bidrag kom från Christopher Ledford och Christopher Rock vid NCSU och Pedro Frigola, Paul Carriere, Alexander Laurich, James Penney och Matt Heintz på RadiaBeam.