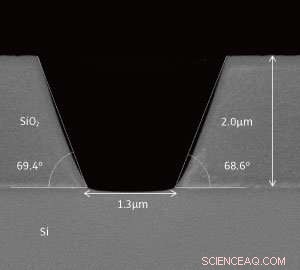

Avsmalnande kontaktöppning tillverkad av ny tvåstegs plasmaetsningsprocess. Kredit:IEEE

Att göra allt mindre mikroelektromekaniska system (MEMS) har visat sig vara mycket utmanande, begränsar deras förväntade potential. Nu, forskare vid A*STAR har utvecklat en mångsidig och kostnadseffektiv teknik för att tillverka enheter med mycket större precision och tillförlitlighet för användning i bioteknik och medicinska tillämpningar.

MEMS används i applikationer från krockkuddesystem och bildskärmar, till bläckpatroner. De är små enheter som kombinerar mekaniska och elektriska komponenter. Nuvarande tillverkningsteknik, dock, är dyra och saknar precision för att tillverka anordningar med mikron- och submikronskaliga egenskaper.

Detta ledde till att Vladimir Bliznetsov och kollegor från A*STAR Institute of Microelectronics utvecklade en mångsidig och billig metod för att tillverka MEMS vid dimensioner som tidigare inte varit möjliga, närmar sig massproduktion av mindre och mer pålitliga enheter för en rad nya applikationer.

"MEMS följer den allmänna trenden med miniatyrisering inom elektronik, med enheter som minskar i storlek från tiotals mikron till en mikron eller mindre, " säger Bliznetsov. "Men teknikerna som används för att tillverka toppmetallkontakter till enheter med sådana mikroskopiska dimensioner är dyra och opålitliga."

Aktuella metoder för att skapa kanaler, kallas vias, med avsmalnande sidoväggar i MEMS på skalor på fem mikron eller mindre, är inte pålitliga. Etsningsmetoden, med sidoväggspolymerisation, är inte lämpligt då bredden i botten av viorna krymper avsevärt. En annan metod, involverar överföring av en fotoresistprofil till ett etsat skikt, begränsar det maximala djupet av vior på grund av överdriven förlust av fotoresistmasken vilket resulterar i oacceptabelt grova sidoväggar.

För att övervinna dessa restriktioner, forskarna utvecklade en plasmaetsningsprocess i två steg. Detta kombinerar för det första fotoresistavsmalning, som modifierar fotoresisten från en vertikal till en avsmalnande profil, och sedan en oxidetsning med sidoväggspolymerisation med bättre selektivitet för fotoresist. Detta producerar vior med minimala dimensioner ner till 1,5 mikron, och släta sidoväggar med vinklar på cirka 70 grader.

"Vi kombinerade två effekter som vanligtvis är skadliga under etsningsprocessen - accelererad hörnförstoftning och sidoväggspolymerisation, " förklarar Bliznetsov.

Genom att kombinera dessa processer i en tvåstegsmetod uppnås större kontroll över etsningsprocessen och producerar mikronstora vior med jämna, avsmalnande väggar. Och genom att minimera sidoväggsvinkeln på viaorna, det är möjligt att tillverka enheter som kan skyddas bättre och har mer pålitliga metallkontakter, avsevärt förbättra deras prestanda.

"Exakt kontroll av sidoväggsvinkeln har användning i många applikationer, och vi planerar nu att tillverka funktionella magnetiska minnesceller, som kräver pelare av magnetiskt material med sidoväggar som har en specifik vinkel, säger Bliznetsov.